全自动化生产线

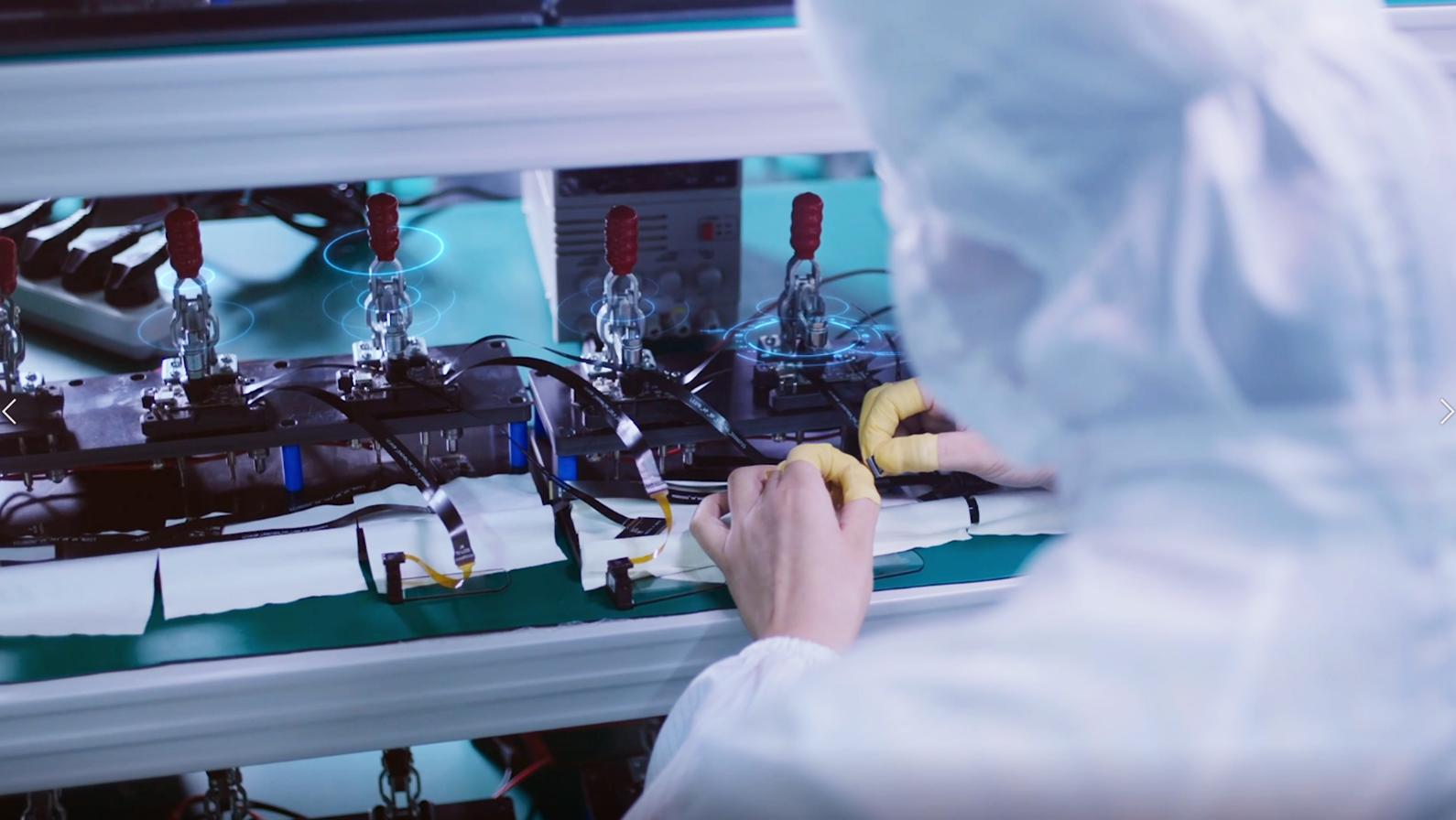

在1.64万平方米的生产基地,配备500多台大型精密自动化设备,拥有顶尖的光学生产工艺,建立起一套完整规范的生产、加工及管理体系,可满足不同用户的各种需求,尤其擅长多品种、高精度产品的研发和生产。

装备了超精密玻璃冷加工、光学镀膜、纳米压印等生产和检测设备,以及完善的生产制造、检测试验设备。设立了切割加工车间、CNC加工车间、研磨抛光车间、平面铣磨车间、精密抛光车间、超声波清洗车间、精密贴合车间、全自动压印车间、质量检测区等多个区域。是目前国内唯一的一条装备精良、工艺先进,具备稳定交付能力的光波导模组量产线。

公司在微显示器件、近眼成像光学、超精密光学设计与制造、驱动系统等方面耕耘近二十年,结合四位一体的管理体系,技术成熟质量可靠。

一站式解决方案

珑璟提供一站式的解决方案,从产品定制、设计、加工、量产、检测、出厂,全栈为自有工序,极大缩短了产品研发周期。以产品为导向,多部门协同配合的工作方式,多点同步解决项目难题,提高项目效率。

售前的需求分析、方案提交、研发评估;售中的项目沟通、项目管理、研发开发、技术服务;售后的整体服务、技术使用、成品指导,各个环节流程进行全面的项目管理。

结合工艺部门的工序优化、工艺优化、成本优化;电子技术部门的光机模组的电路设计、模组测试的软件硬件设计、客户的软件硬件技术支持;品质部门的来料检测、可靠性检测、生产检测、组装检测、画质检测、成品检测等环节;四位一体的管理体系,最大程度保障客户产品质量的可靠性,和产品的交付时间。

珑璟还采用供应链管理程序,做好供应商调查、供应商评估、供应商质量管理、供应商评审等程序,保障供应商原料的合格性,可靠性。

工艺技术创新中心

工艺技术创新中心,针对产品工艺流程、工序、成本进行优化。

阵列光波导方面,镜面镀膜层数较多,镜面贴合和切割工艺对一致性要求较高。产品经过基片加工、镀膜加工、基片胶合、单片波导加工等工序,总计近40道工序,珑璟在该方面的贴合和切割的工艺已有非常成熟的掌握。其他厂商还在攻克成像问题时,珑璟已经突破了新的技术——分子键合技术。它是一种无胶贴合的先进工艺,解决了行业中的几何阵列镜片贴合不均匀的困难点。该工艺在珑璟的产品中,得到了大量使用,使产品良率得到飞跃的提升,获得了终端厂家大量的订单,并且珑璟在该方面建立了核心技术壁垒。

衍射光波导方面,珑璟通过电子束曝光实现衍射光栅的图案化,利用刻蚀工艺完成光栅母版的制备,再通过纳米压印技术进行子母板制作,通过切割、镜片贴合和封边等工序,即完成衍射光波导的制备,目前已经建立起了完整的紫外纳米压印平台和微纳器件表征平台。珑璟已开始在树脂光波导方面的研究,目前通过纳米压印技术,制作出单绿树脂衍射光波导。

四位一体的管理体系

1、质量管理体系:通过质量管理体系ISO9001, 14001标准认证。建立产品方针和合格目标体系,拥有完善的管理手册,程序文件,作业文件。确保产品质量管控到位。

2、供应链建设管理体系:针对供应商调查,供应商评估建立相应流程,建立合格供应商方案,对供应商进行月度评审、年度评审和定期的供应商回访体系,对整体供应链进行全流程管理。

3、过程品质管理体系:完善的购控制程序,针对性输出来料检验报告、可靠性测试报告、仓库管理报告、生产日报表、IPQC检验报告,在过程环节中确保交付稳定质量的产品。

4、产品合格检测管理体系:形成一系列成品合格质量检验管理报告,建立各个项目档案,做到项目可追溯性。顾客满意度达到99%。

质量方针:质量为本、精益管理、持续改进、顾客至上。

环境方针:追求环保、污染预防、全员参与、和谐发展。